Se usa más en films plásticos para envases flexibles, laminados, metales y algunos laminados con papel.

La innovación tecnológica ha permitido que la flexografía alcance el nivel cualitativo y la reproducción cromática de los otros procesos de impresión tipográfica, offset y huecograbado. Hoy la impresión flexográfica ofrece una amplia gama de anchos y velocidades hasta 500 m/min.

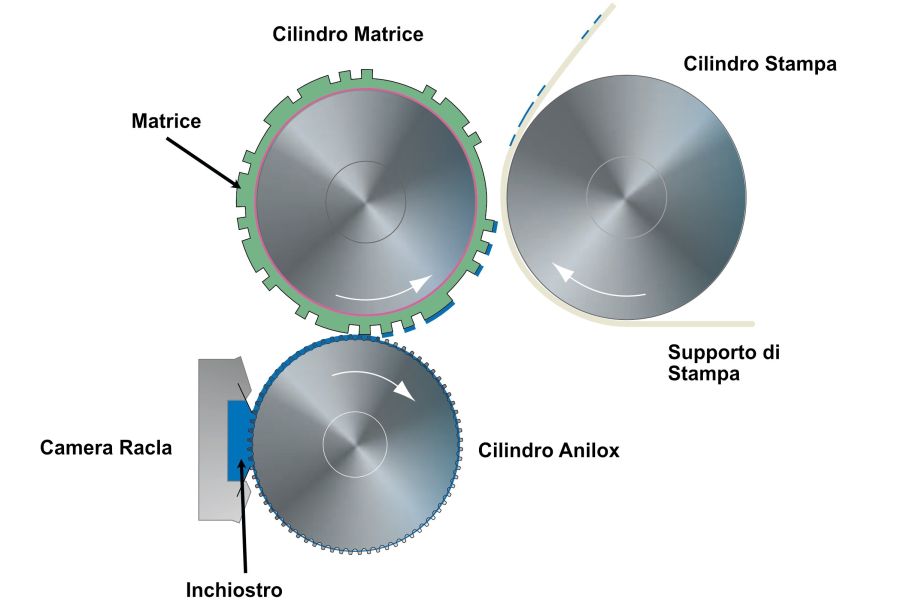

En una línea de impresión de envases flexibles, el material fluye a través de varios rodillos antes de llegar a la unidad de impresión. La tinta gira de un rodillo a otro hasta que alcanza el sustrato a imprimir, donde luego se distribuye en un cliché a través de un cilindro en el que está grabado el diseño que se desea hacer.

En las líneas de impresión flexográfica, se realiza un tratamiento corona de refresco antes de imprimir sobre films plásticos ya tratados en extrusión (que han perdido humectabilidad con el tiempo).

La unidad de tratamiento corona, generalmente se instala después del desbobinador:

- aumenta la tensión superficial del material que se está procesando, permitiendo que la tinta permanezca firmemente anclada en el tiempo

- le permite recuperar materiales con valor de tratamiento desminuido en el tiempo e imprimirlo.

Como eligir la estación corona

Para la instalación de un tratador corona en una prensa flexográfica, deben tenerse en cuenta los siguientes factores:

- tipo de material a tratar (plástico o metalizado)

- ancho de impresión

- velocidad

- potencia

- tasa de dinas requerida

- tratamiento de uno o dos lados

- electrodos adecuados para optimizar el proceso de impresión.