Los tratamientos superficiales generalmente se utilizan para: efectuar una limpieza profunda, eliminar residuos orgánicos presentes en los materiales, aumentar la energía superficial para que el material tenga mayor predisposición al encolado o a la impresión.

Tratamiento Corona

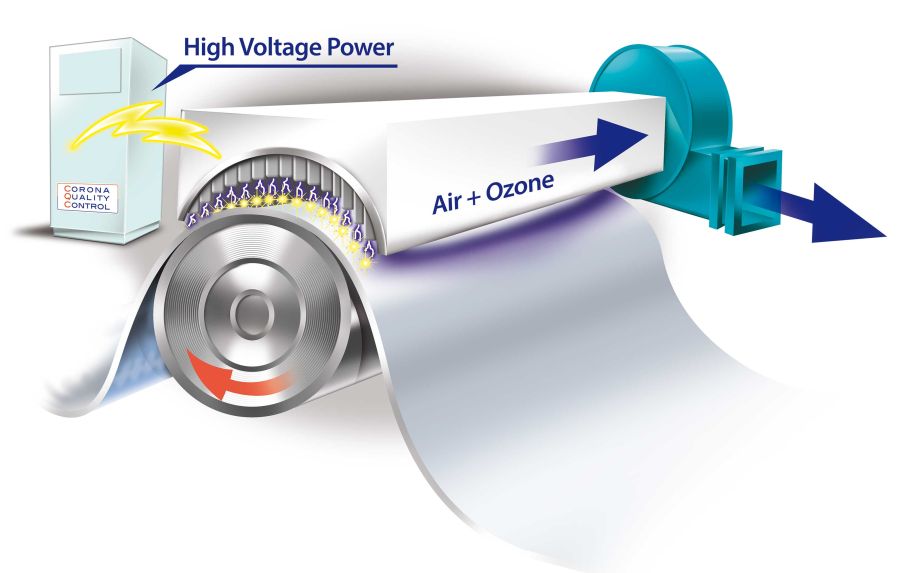

El tratamiento Corona se obtiene creando una descarga eléctrica, de alto voltaje y alta frecuencia, en un espacio (espacio de aire) limitado (1 o 2 mm), lineal y uniforme entre un electrodo sometido a alta tensión (mediante un generador conectado a un transformador elevador de tensión) y un contraelectrodo recubierto con material aislante (generalmente un rodillo) conectado a masa.

La descarga eléctrica provoca una ionización por impacto: algunos iones presentes en el aire, acelerados por el campo eléctrico aplicado, golpean algunas moléculas neutras y provocan su ionización. Las nuevas partículas cargadas formadas de esta manera ionizan por impacto otras moléculas mediante un efecto bola de nieve que provoca la ruptura dieléctrica del aire.

Por ejemplo, cuando los electrones entran en contacto con el polietileno, tienen una energía que puede romper el enlace hidrógeno-carbono o carbono-carbono. Los radicales formados de esta manera reaccionan con la descarga corona, principalmente en oxidación. Los grupos funcionales formados de esta manera son polares y, por lo tanto, proporcionan las bases para la adhesión de las tintas de impresión, lacas, adhesivos, etc.

La descarga corona se aplica mejor en los materiales flexibles (películas plásticas, películas metalizadas, papel aluminio, papel) con algunas excepciones para materiales semirrígidos (hojas de material plástico como PE, PP, PVC o planchas con espesores limitados a 10-15 mm).

La descarga corona es suministrada por electrodos que pueden realizarse a medida en función de la anchura del material que se debe tratar. Esta es una ventaja evidente de la descarga corona con respecto al tratamiento Plasma, porque se adapta al uso con películas de múltiples dimensiones:

- aplicaciones para etiquetas o bandas angostas (anchura de 200-400 mm);

- embalaje flexible (anchuras típicas 1300 - 1500 mm);

- extrusión de película (1000 mm - 3500 mm);

- banda ancha de hasta 8000 mm.

La anchura de los materiales y la velocidad de trabajo no son un límite para el tratamiento corona. De hecho, si se dimensiona correctamente la potencia del generador corona, es posible adaptarse a la velocidad de trabajo deseada (de 5 a 500 m/min).

Los tratamientos corona producen emisión de ozono. El ozono es un molécula contaminante que no se disgrega en el aire. Ferrarini & Benelli ha realizado un equipo de eliminación a temperatura ambiente que contiene las emisiones debajo del límite fijado por la ley.

Tratamiento Plasma

El plasma es conocido como el cuarto estado de la materia. Casi todas las sustancias se solidifican a bajas temperaturas, si se aplica una determinada energía mediante calentamiento, pasa al estado líquido; si se aplica más energía, pasa al estado gaseoso. Si se suministra energía al gas, las moléculas se separan en átomos y electrones y se alcanza el estado del plasma.

Plasma atmosférico

El plasma atmosférico se obtiene creando un campo eléctrico en el aire y dirigiendo la descarga sobre la subcapa que se debe tratar. Generalmente se obtiene de aire, pero también es posible utilizar gas. El tratamiento plasma atmosférico es puntual y, por lo tanto, se adapta mejor al tratamiento de superficies pequeñas.

De hecho, la descarga plasma se obtiene mediante un soplete que se coloca en la línea de producción en posición fija. Los materiales por tratar se desplazan frente a la boquilla, donde se someten al tratamiento. La descarga plasma, al ser puntual, alcanza niveles de energía elevados y permite alcanzar niveles de tensión superficial muy elevados, principalmente en los materiales plásticos.

Entre las aplicaciones se encuentran el tratamiento de cables eléctricos, tubos hidráulicos (para mejorar el anclaje de las tintas utilizadas para la impresión o la codificación), cajas plegables antes del encolado, piezas metálicas para una limpieza profunda, tratamiento para facilitar el encolado de juntas.

También es posible tratar superficies de mayores dimensiones:

- escaneo de la superficie a tratar, montando el soplete de plasma en un brazo mecánico que se mueve mediante un sistema de automatización

- para aumentar la superficie objeto del tratamiento, se pueden utilizar varios sopletes de plasma.

| Corona | Plasma atmosférico |

|---|

| Activación superficie | Descarga eléctrica en un espacio limitado y linear, entre un electrodo y un contro-electrodo aislado y conectado a tierra (ionización por impacto) | Descarga en aire: el plasma directo sobre el substrato quita las partículas contaminantes y aumenta la energía superficial. |

| Materiales a tratar | Films plásticos de grandes dimensiones, lámina (PE, PP, PVC) o planchas con espesores hasta 15 mm, hojas de alumínio, films metalizados y papel. | Pequeños objectos de plástica, pequeñas superficies llanas, tubos, cables y piezas metálicas |

| Velocidad líneas de producción | Hasta 600 m/min | Hasta 50 m/min |

| Principales objetivos de tratamiento | Mejorar la predisposición a la adhesión o a la prensa, evitar el despego del recubrimiento, de las pinturas, de los pegamentos | Garantizar la máxima adherencia, limpieza profunda, mejorar la finca de los pegamentos, adhesivos, tintas, idrorepelencia |

| Producción ozono | SI | NO |

Sectores | Extrusión film plásticos, extrusión láminas, converting embalaje flexible, packaging | Producción cables electricos, tubos hidráulicos, automóvil, materiál médico, packaging, electrodomésticos, electrónica |

| Installación | En lÍnea para producciones en continuo, producciones en bobina | En línea para producciones en continuo, montaje sobre brazos robóticos para producciones trozo a trozo |

Plasma al vacío

El plasma al vacío se obtiene en una cámara de vacío con un volumen definido de gas al cual se aplica un campo eléctrico. Esta tecnología se utiliza principalmente para tratar objetos tridimensionales de varias dimensiones que se introducen en la cámara plasma. Este proceso se adapta mejor a piezas de pequeñas dimensiones que pueden introducirse en grandes cantidades en la cámara plasma. De todos modos, es posible efectuar el tratamiento en piezas de grandes dimensiones adaptando la cámara plasma.

El proceso no es adecuado para elaboraciones continuas ni para tratar materiales/películas en bobinas (bobina a bobina). Introduciendo determinados gases y sustancias dentro de la cámara plasma también es posible obtener revestimientos especiales sobre soportes plásticos: el revestimiento es depositado por una reacción química desencadenada por el gas en el campo plasma, por tanto, la adhesión es óptima.

Corona + Plasma

La nueva meta es lograr aplicar descarga + gas en materiales flexibles en aplicaciones bobina a bobina. Integrando las potencialidades de los sistemas corona con las de los sistemas plasma, junto con el desarrollo de reactivos químicos, se podrán mejorar aún más las propiedades particulares de los materiales (humectabilidad, propiedades hidrofílicas e hidrofóbicas, nanorrecubrimiento, resistencia, antivaho, antibacteriano, etc.).

Estos sistemas, denominados tratamientos plasma en atmósfera, también se adaptan a las elaboraciones continuas. Todavía están en fase de desarrollo y están abriendo las puertas a nuevas aplicaciones.

Ferrarini & Benelli tiene más de 55 años de experiencia en el tratamiento corona y desde hace unos 10 años realiza estaciones para plasma atmosférico con boquillas.